手で押さえつけて行うテープ貼りの作業があります。その作業がやりにくいのと、手に擦り傷が出来てしまう可能性があるとの事で、作業に関わる方から、こんな道具が無いかと相談を受けました。市販品では使えそうなものが無かったので、製作する事にしました。

これが製作した治具になります。

片手で持って作業出来るようにこの形にしました。

部材はアルミフレーム用ブラケットを加工して樹脂ローラーを取付けました。

これで作業効率の向上とケガの心配が無くなりました。

手で押さえつけて行うテープ貼りの作業があります。その作業がやりにくいのと、手に擦り傷が出来てしまう可能性があるとの事で、作業に関わる方から、こんな道具が無いかと相談を受けました。市販品では使えそうなものが無かったので、製作する事にしました。

これが製作した治具になります。

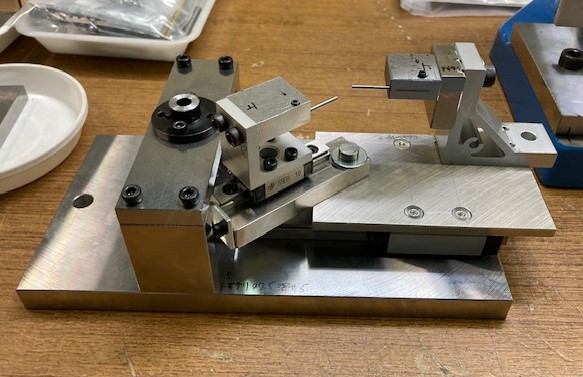

回転させながら加工を行う製品の検討の為に、アイエイアイ殿のロータリーを使用した回転装置で検証します。

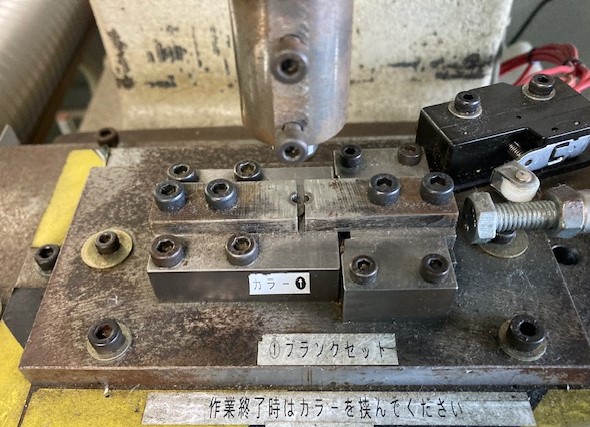

プラスドライバー用の穴(十字穴)の加工を必要とする試作品を製作する為に治工具を製作します。加工に使用する機械は、ずっと同じ製品に使用しているので、久々の段替え作業となります。(段替え前)

コの字をした製品のL寸を確認するための治具を製作しました。

早速検査に使用してもらい確認をします。

作業台を使用する作業に長さに合わせて部材をカットする作業があります。部材の長さをメジャーで測定してカットするのですが、かなりの手間がかかっていました。部材を固定する方法と、足りない作業台について、作業を行っている方から提案をしてもらい、作業台を改良しました。

固定にはミニクランプを使用しました。

足りない作業長さに対しては、折りたためる台を設置しました。

通路の邪魔になるので普段は折りたたんでおきます。

加工した半製品の長さ違いが50種類ぐらいあるとの事で、急遽専用のラックを製作する事にしました。どのようなラックにするかは作業を行っていただく方に案を出してもらいました。イメージは傘立てのような感じです。

新しい仕事で使用する部材は長く、倒して保管する場所が確保できない為、専用のラックを製作し立てかけて保管します。ラックはミスミ殿のアルミフレームを骨格に、ベニヤ板を貼り付けます。

柱に固定して完成です。

装置製作のタブの中に

位置決め治具のページ と ターンテーブル選別機のページを追加致しました。

位置決め治具とは?簡易的な治具から装置まで設計製作|サンテクス (suntecks.co.jp)

ターンテーブル検査機とは?受託加工から圧入機まで用途に合わせた対応が可能|サンテクス (suntecks.co.jp)

検査機のショート動画も載せています。

ぜひとも、ご覧ください。

組付け作業を行いながら、最後にカシメ加工を行う為の治具を製作しています。こんな動きをします。

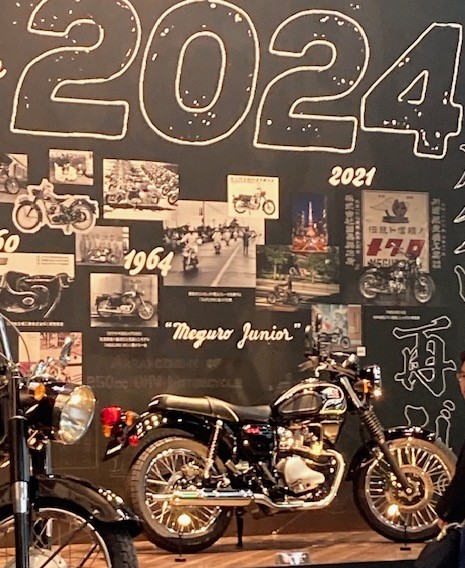

東京モビリティショーに行って来ました。気に入ったものがいくつかありましたので紹介します。まずは、乗車できるロボット型の乗り物、4億円で販売するみたいですが、どこで乗るのでしょう!乗車デモが見れなかったのは残念です。