先日オーバーホールしたボール盤に製作した治具を取付けて、作業場に設置しました。

作業するのに暗かったので電気スタンドを設けました。これで新しい仕事を行います。

ボール盤の設置

先日オーバーホールしたボール盤に製作した治具を取付けて、作業場に設置しました。

作業するのに暗かったので電気スタンドを設けました。これで新しい仕事を行います。

ボール盤の設置

回転搬送装置のユニットにブランクを供給するレールを追加します。

ブランク供給レール

搬送回転装置にブランク供給レール 設置

沢山使用してくたびれてしまったボール盤のオーバーホールを行います。まずは部品をばらして洗浄を行います。

搬送回転ユニットを台に乗せて、一緒に使用するディスペンサの置き場をアルミフレームを使用して設置します。

現場で行なう作業で、明るさ不足が出てしまう場所がありました。そこで門型の蛍光灯スタンドを製作しました。これを設置したことにより明るさ不足を解消出来ました。

電気回路の接続は終わったので、PLCへ作成したプログラムを転送します。何回かのバグ取りを行い、想定通りに動くようになりました。

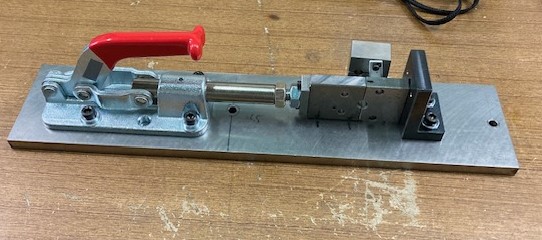

かしめ加工装置の検討依頼がありました。発想した工法で加工が可能か、疑似的治具を製作してテストを行いました。

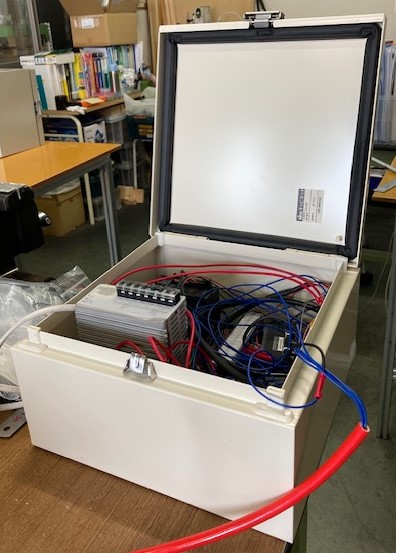

電気回路を組上げ、配電盤にいれたら、電源部分がはみ出していて、扉が閉まらない事に気づきました。急遽、電源を取り外し、在庫持ちしていた別のBOXに収めました。

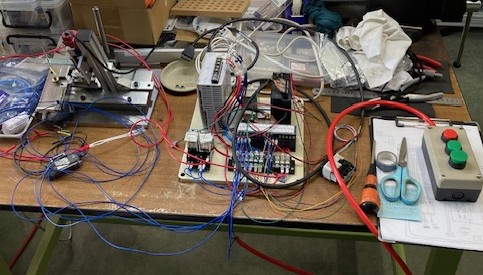

搬送回転装置の電気回路の組立を行います。大した動きはしませんが、こんだけ回路を組まなくてはいけなく案外と時間が掛かります。

ボール盤用と搬送回転装置用の2台の作業台を製作します。ミスミ殿のアルミフレームで組みました。アルミフレームは万能でちょい足し等の応用性に優れていて愛用しております。