突然、ハイスピンカシメ機からエアー漏れが発生、作業が出来なくなりました。エアー漏れ箇所がレギュレータからだとわかり、作業していない機械の物と交換する事にしました。

故障しているレギュレータからジョイント部分の移設をします。

取付け後、正常に戻った事を確認し、作業を再開しました。

エアー漏れの原因を追究する為、分解したらフィルター取付のねじ部が破損している事がわかりました。昨年夏に交換し、1年しか持たなかった事が残念です。(はすれ品だったのかな?)

新品を発注しました。

突然、ハイスピンカシメ機からエアー漏れが発生、作業が出来なくなりました。エアー漏れ箇所がレギュレータからだとわかり、作業していない機械の物と交換する事にしました。

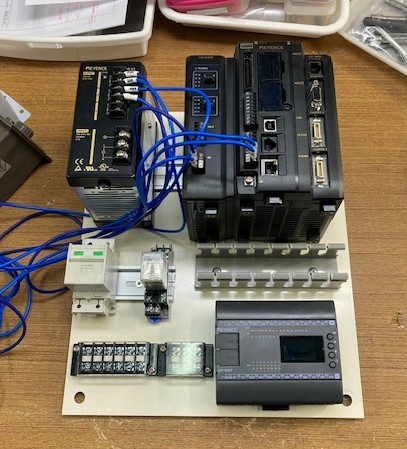

PLCプログラムを作成し、PLCへ転送しました。電源入れて電気配線に問題ないことを確認出来ました。画像処理の設定で、前面からのライトの光量が安定しなく、OK,NG判定がうまくいきません。照明の方法を変えてみます。(前面ライト → バックライトへ)

入荷しております手のひらサイズのアイエイアイ製エレシリンダ(T3)を取り付けます。(NG品の排除に使用します)

またこのエレシリンダの設定値を無線で変えられる リモスピ(商品名) も一緒に購入しましたので試してみます。(リモスピ も手のひらサイズで小さいです)

これが リモスピ です。(コードは充電するために接続しています)

設定変更を試したところ、問題なく設定を変えられました。

配線接続しなくても簡単に設定変更が出来て、こりゃ便利です。

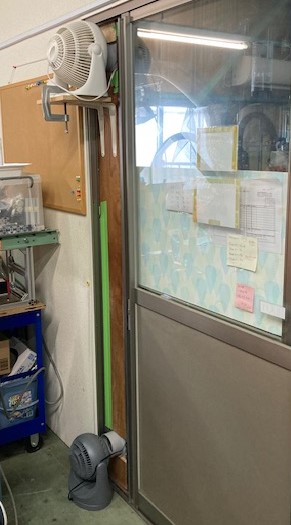

今年の夏は暑さが続きますね。現場の暑さ対策で、サーキュレーターとダクトホースを使用して作業者の頭部に冷風を送る事を行っていましたが、もう一台増設して足元にも冷風が行くように改善を行いました。

改善前(上部のみレギュレーター設置)

改善後(下部にもレギュレーター設置)

足元にかかる冷風で体感温度はグッと下がりました。

もっと早く行っていればよかったと反省です。

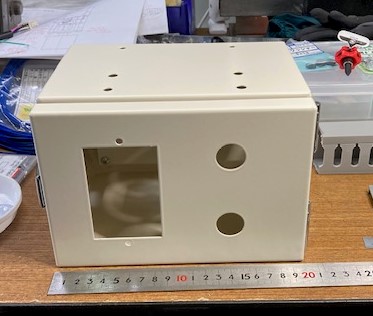

ミスミ殿に発注していた操作BOXの入荷がありましたので、スイッチ、コントローラを取付けて配線、設置を行いました。

画像処理を見るためのディスプレイを設置します。また直進フィーダー用コントローラーも取付けました。

配電盤内の組立てを行います。スペースがちょうど良い感じになりました。盤内に戻して配線の接続を行っていきます。

配電盤を組上げたアルミフレーム内に仮設置をしてみました。コンパクトでいい感じです。

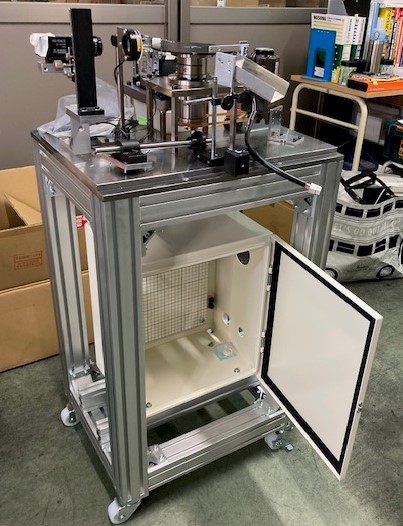

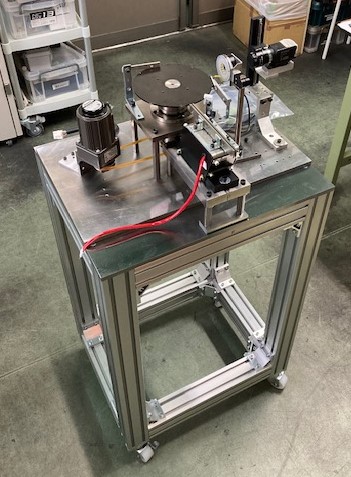

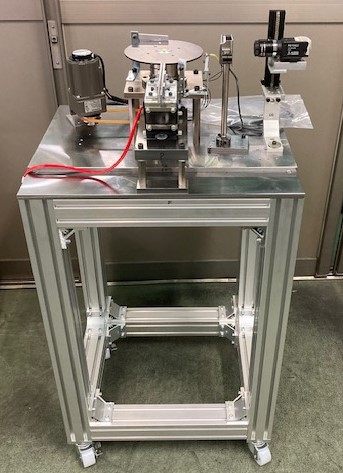

台を製作し、テーンテーブルとモーター、直進フィーダー、カメラを仮設置しました。この後に配電盤を設置します。

ミスミ殿のアルミフレームで台を製作します。直進フィーダーを設置する為、図太いアルミフレームを選定しています。移動が出来るようにキャスターも取り付けます