久しぶりに現場で使用していない物の整理を行います。一か所にまとめると沢山あったことがわかります。

不要品はまとめて産廃業者さんに引取ってもらいました。

新たな空間が出来てスッキリしました。

久しぶりに現場で使用していない物の整理を行います。一か所にまとめると沢山あったことがわかります。

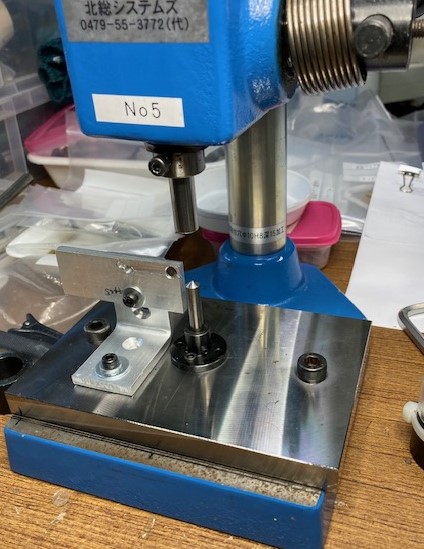

ハンドプレスでカシメ加工が出来たので、今度は加工を行うブランクの位置決め治具の製作を行います。

お客様よりカシメ加工の検討依頼を頂きました。ハンドプレスでの加工が可能か簡易的な治工具を製作し、検証してみます。

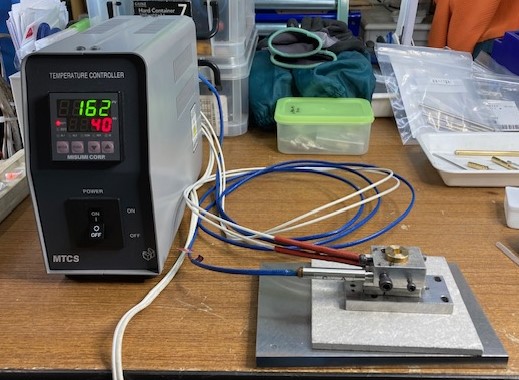

樹脂部品の先端部を0.2mm細らせたくて、どうやるか考えた結果、ヒーターを使用して加工することにしました。最初に設定温度160度で加工したら、溶けてしまい失敗してしまいました。

温度を下げ140度で行なったら加工出来ました。成功してよかったです。

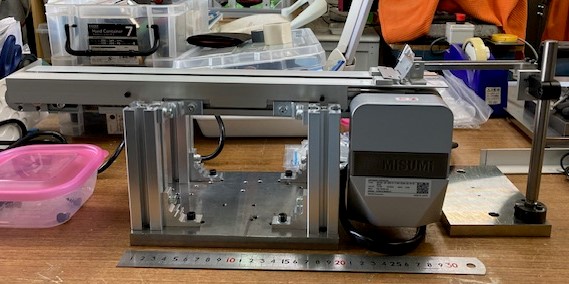

もう使用しなくなった引張装置を解体します。

エレシリンダやベースプレートはラップして保存し、

必要になった時に出して再利用します。(リユースします)

Dカット、マイナス割りのある部品を製作します。

うちのフライス盤で加工できるようにするためのブランク固定治具を製作しました。

フライス盤でDカット、マイナス割り両方の加工を行います。

フライス盤に治具を固定してエンドミルでDカットの加工をします。

治具のブランク支えを外して、加工ブランクを固定し、厚さ1mmのカッターで端面部にマイナス割り加工をします。

こんな感じになります。

選別の合否判定にキーエンスさんの画像判別センサ IV3 が適合しそうなので、営業さんに来ていただき、テストをしてもらいました。NG品、OK品をそれぞれ何個か登録する事で、合否判定の基準がAIによって導かれます。そんなに時間が掛からず設定が出来、ベルトコンベア上でOK,NG判定がちゃんと出来ました。お見積りをいただいたら、検討に入りたいと思います。

社内で組んだ部品の検査を人の目で判定していますが、数量が増えてくるとの情報があり、選別機を製作し対応しようと考えています。

ベルトコンベアを使用し、搬送途中に画像処理カメラで判定する構想です。

まずはコンベアを稼働できる状態にして、カメラが設置出来るように組みます。

この後にキーエンスさんのカメラで判定出来るか、テストをしてもらう計画です。

社内で切削加工部品にゴム部品を取り付ける組付け作業があります。端材を組合わせて作った治具を使い組んでいましたが、数量が増え、効率を上げる必要がありました。

今回、取付位置の精度と作業性向上の為に、軽量化した治具を3セット作ります。

作業時間短縮、作業疲れ軽減に役立てればいいな。

NG排出に使用するエレシリンダの取付け位置を調整して、実際にNGをはじけるか確認をとりました。問題なく、NGをはじいてくれました。

これからお客様に見ていただこうと思います。