かしめ機を製作しております。

メインプレートの必要箇所にねじ加工を行います。

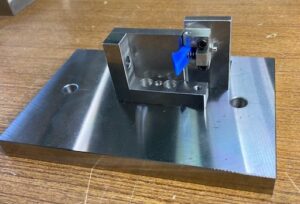

プレートにエレシリンダーを取り付けるスタンドを設置しました。

かしめ機を製作しております。

メインプレートの必要箇所にねじ加工を行います。

プレートにエレシリンダーを取り付けるスタンドを設置しました。

オリジナルのクランプ治具を製作しています。

動力にエレシリンダーを使用します。

かしめ加工に使用する治具の製作をしています。

工具が横方向に動くように設定しています。

ハンドプレスで使用する位置決め治具を製作しています。

ブランクを支えるのにラッチ(青部分)を使用しました

かしめ装置のリンク部品の製作をしています。

各シャフトと穴を現物合せで仕上げます。

前回製作した位置決め圧入治具にストッパを追加して作業しやすくしました。

今回の改良で、作業時間が短縮しました。

エレシリンダーを載せる為のかさ上げ台を製作しています。

写真は、M10タップ加工をしています。

弊社で使用しているハンドプレス機でお客様の要望する圧入加工が出来るか、テストをしてみます。

位置決めにL字アングルを使用して簡易的な治具を製作します。

圧入簡易治具の製作

簡易治具をハンドプレスに取付け、圧入加工を行いました。問題なく圧入出来ました。

ハンドプレスに治具セット

蹴とばしプレスを使用してカシメ加工を行う仕事が決まりました。

蹴とばしプレス治具を製作、プレス機にセットし、カシメ加工を行いました。

カシメ治具のセット

ターンテーブル選別機を使用して、不良ねじの判定が出来るか、確認を行います。

ターンテーブル選別機

良品、不良品のねじの形状をカメラで記録して、判定するための設定を行います。

ねじ判定OK

ねじ判定NG

良品と不良品のねじの判定が出来ました。